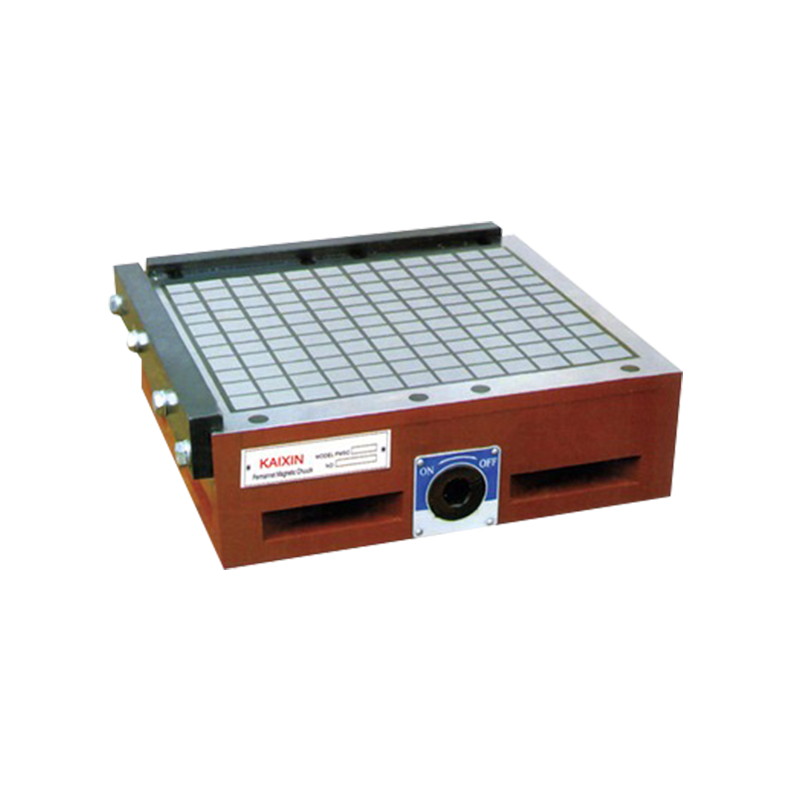

Постоянный магнитный патрон является важным инструментом в точной механической обработке, обеспечивающим стабильное и надежное удержание заготовки без необходимости постоянного электропитания. Однако его эффективность зависит не только от его магнитных свойств, но и от правильной установки на станине или приспособлении станка. Одним из важнейших факторов, влияющих на производительность, является плоскостность и выравнивание монтажной поверхности. Любое отклонение от требуемых допусков может привести к неравномерному магнитному контакту, уменьшению удерживающей силы, вибрации во время обработки и потенциальным угрозам безопасности. Понимание этих требований обеспечивает правильную работу и увеличивает срок службы как патрона, так и станка.

Важность плоскостности кровати

flatness of the machine bed or fixture is crucial for the magnetic chuck to achieve uniform adhesion. If the surface is uneven, the contact between the chuck and the bed will be incomplete, causing air gaps that reduce magnetic flux transfer. This results in lower holding capacity and uneven gripping force across the workpiece. Precision grinding or milling of the machine bed before installation is often recommended to achieve the required flatness. Manufacturers of permanent magnetic chucks typically specify flatness tolerances, often in the range of 0.01 to 0.03 millimeters over the length of the chuck, to ensure proper functionality.

Чистота и подготовка поверхности

Перед установкой патрона с постоянным магнитом станина станка должна быть чистой и свободной от мусора, ржавчины, масла и металлической стружки. Даже незначительные загрязнения могут создавать микрозазоры, мешающие полному магнитному контакту. Подготовка поверхности может включать протирку растворителем, легкую полировку или нанесение тонкого защитного слоя для предотвращения окисления и сохранения плоскостности. Правильная подготовка гарантирует, что магнитный поток эффективно достигнет заготовки и сохранит постоянную силу удержания.

Вопросы выравнивания и позиционирования

Помимо плоскостности, решающее значение имеет точное выравнивание патрона на станине станка. Патрон должен быть расположен так, чтобы его основание было параллельно столу станка и, по возможности, перпендикулярно оси шпинделя. Несоосность может вызвать наклон заготовки, неравномерность обработки и повышенный износ режущих инструментов. Некоторые установки могут включать в себя установочные штифты или направляющие блоки для обеспечения точного позиционирования и предотвращения бокового или вращательного движения во время работы.

Методы зажима и крепления

После позиционирования патрон с постоянным магнитом должен быть надежно закреплен на станине станка. Неравномерная затяжка болтов может слегка деформировать патрон, создавая локальные зазоры, которые уменьшают магнитную адгезию. Крепежные элементы рекомендуется затягивать постепенно и в перекрестной последовательности, чтобы равномерно распределить нагрузку. Правильный зажим не только обеспечивает плоский контакт, но также обеспечивает улучшение магнитного потока по всей поверхности патрона.

Техническое обслуживание и мониторинг

Даже после правильной установки необходима периодическая проверка станины станка и соединения патрона. Со временем вибрация, термические циклы или повторная установка и снятие могут привести к небольшим отклонениям в плоскостности или выравнивании. Регулярный мониторинг позволяет операторам выявлять и устранять эти проблемы до того, как они повлияют на качество обработки или безопасность. Поддержание ровности и чистоты станины на протяжении всего срока службы патрона является ключом к сохранению стабильной производительности.

installation of a permanent magnetic chuck requires careful attention to machine bed or fixture flatness, surface cleanliness, precise alignment, and secure clamping. These factors directly influence magnetic holding force, machining accuracy, and operational safety. By following recommended installation procedures and maintaining the mounting surface, operators can ensure suitable performance, extend the lifespan of the chuck, and achieve reliable, precise machining outcomes across a variety of applications.